Строительство заводов «под ключ»

У вас есть новая площадка под гофропроизводство и чистый лист бумаги. С чего вы начнете?

Первые вопросы, на которые нужно ответить, это ассортимент продукции и мощность производства, которые требуются для обслуживания выбранного вами рынка. В целях данной статьи примем типовую мощность 90 тыс. т/год при работе в три смены; продукция — обычный трех- и пятислойный гофрокартон среднего веса около 500 г/м?. При этом профиль «B» составляет, скажем, 60%, профиль «C» — 17%, пятислойный картон — 19% и профиль «E» — 4%. Почти вся продукция будет иметь минимум 1-цветную печать, 40% будет иметь высечку и 60% проходить через фальцевально-склеивающие линии с флексопечатью. Здесь мы также будем использовать оплату труда европейского уровня, так что завод будет более или менее автоматизированным.

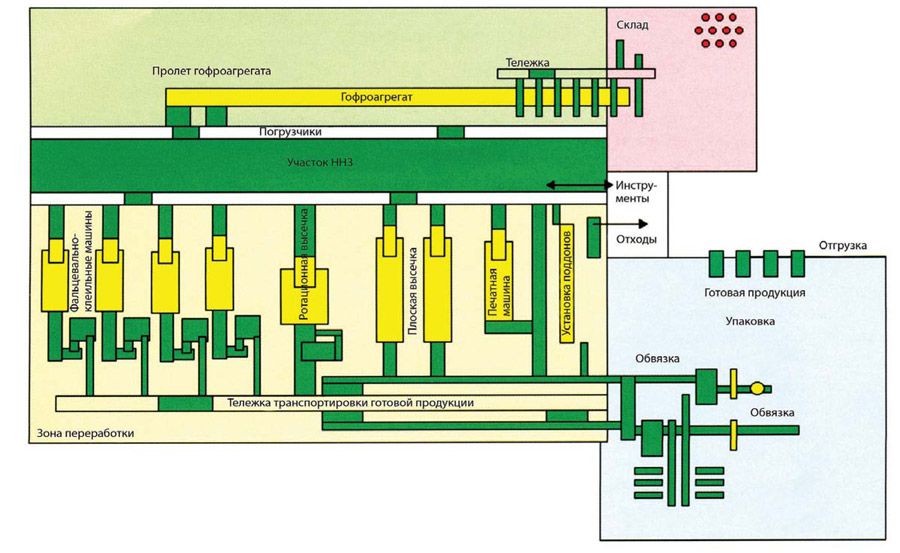

Общая компоновка

Компоновка типа «двойного L» имеет много преимуществ. Она включает подачу картона со склада рулонов на гофроагрегат, съем под прямым углом, прохождение через перерабатывающие линии (первая L), затем поворот под прямым углом на склад готовой продукции и на отгрузку (вторая L).

Основные преимущества компоновки типа «двойного L»:

- Передвижение всей тяжелой продукции ограничивается одной стороной завода. С этой стороны осуществляется подача бумаги, крахмала, топлива, листового картона, поддонов, возвраты от клиентов и т.д., а также отвод готовой продукции, отходов и листового картона. Требуется только одна узкая дорога вокруг остальной части здания для аварийного транспорта, например, пожарных машин или скорой помощи. Поэтому требуется меньше места и меньше дорог с дорогим твердым покрытием.

- При необходимости в будущем можно расширять склад рулонов, зону переработки, отгрузки или участок гофроагрегата, или все четыре сразу.

- Соответствующие офисы и некоторые службы могут размещаться на мезонинном этаже с хорошим обзором всего производственного цеха.

- Оптимизированы расстояния передвижения между заводскими участками.

- Сведена к минимуму площадь наружных поверхностей горячих деталей, что сокращает энергопотери.

Мы бы рекомендовали для такого завода площадь около 78 тыс. м? прямоугольной формы с соотношением сторонам в идеале от 3/2 до 2/1, чтобы обеспечить возможность расширения в будущем, и разместить завод таким образом, чтобы не мешать такому расширению. Например, не нужно строить слишком близко к фиксированной границе.

На исходной стадии планирования будущий рост очень часто недооценивается или отодвигается в сторону из-за ценового давления, и это часто становится причиной сожалений, когда расширение становится неизбежным.

Поверьте — такая экономия обязательно окажется неверной. Будущее расширение нужно рассматривать не только с точки зрения наличия земли, но также и относительно компоновки самого завода. Следует также помнить, что общая практика местных властей состоит в том, чтобы разрешать застройку не более 50% площади земельного участка.

Здесь использован пример компоновки с площадью застройки 28 500 м?. Повышение мощности со временем на 50% потребует увеличения площади застройки еще на 30% примерно до 38 тыс. м?. Существует также возможность добавления еще одной смены или даже переход на 4-сменную работу.

Само здание следует проектировать с как можно меньшим количеством опорных колонн для обеспечения в будущем максимальной гибкости и сведения к минимуму ограничений при установке машин, взаимосвязей с конвейерными лентами и неиспользуемым пространством. Высота крыши должна составлять не менее 8,5 м, чтобы обеспечить складирование рулонов формата 2100 мм в 3 яруса. При такой высоте можно также устроить над зоной переработки мезонинный этаж для хранения и подготовки штампов, клише, красок и т.д., с программируемой лифтовой связью с системой логистики на главном этаже. Высокая крыша также помогает рассеивать шум и устраивать надлежащее освещение производственной зоны.

Оборудование

Для указанного ассортимента и мощности потребуется гофроагрегат шириной 2,5 или 2,8 м. Он должен иметь два гофропресса — один профиля «B», а другой — «C» и «E» при условии, что весь пятислойный гофрокартон будет иметь профиль «B»/«C» (при необходимости выпуска картона профиля «B»/«E» потребуются соответственно гофропрессы профилей «B»/«E» и «B»/«C»). При работе со средней скоростью 30-33 тыс. м? за открытый час, выработка составит 180 млн. м? или требуемые 90 тыс. тонн в год.

Подготовленные рулоны бумаги будут подаваться со скоростью до 80 рулонов в час, включая частично использованные рулоны (недомотыши). Во время работы въезд захватных и вилочных погрузчиков в производственную зону будет запрещен, т. к. они представляют опасность, как для людей, так и для гигиенического режима. Поэтому незавершенные заказы будут транспортироваться либо автоматическими тележками, либо по конвейерным линиям. В процесс будут включены следующие типовые перерабатывающие машины:

- 4 фальцевально-склеивающие линии производительностью 20 тыс. м? в час;

- 1 отдельно стоящая печатная машина (после нее заказы проходят через высечку);

- 1 ротационная высечка производительностью 7 тыс. м? в час;

- 1 плоская высечка производительностью 6 тыс. м? в час;

- 1 специализированная фальцевально- склеивающие линия (для переработки заказов после высечки).

При этом общая производительность составит 33 тыс. м? в час. Это на 10% превышает мощность гофроагрегата, что нормально для выравнивания случайной разбалансировки на перерабатывающих линиях и для обеспечения прохождения заказов по всему заводу.

Склад рулонов — 4 тыс. м?

Площадь склада 4 тыс. м? обоснована опытом и обеспечивает некоторую гибкость. Ее можно довольно широко варьировать в зависимости от количества марок и форматов хранимой бумаги, использования препринта и ситуации с поставками в регионе завода. Кроме того, планируя завод, стоит помнить, что в большом рулоне диаметром 1600 мм содержится на 14% больше погонных метров бумаги, чем в рулоне диаметром 1500 мм, но для таких рулонов могут потребоваться более жесткие конструкции.

Мы уже упоминали о высоте крыши склада, поскольку вертикальное хранение рулонов общепринято благодаря легкости доступа и погрузочно-разгрузочных работ, а также гибкости при хранении и отгрузке. При этом, конечно, возникает пожарный риск, т. к. при возгорании бумага может разворачиваться и распространять пламя, поэтому необходима надлежащая спринклерная система пожаротушения*. При горизонтальном хранении требуется использование крана, а это изначально дорого и уменьшает гибкость при доступе. Частично использованные рулоны малого диаметра следует в любом случае хранить в горизонтальном виде; они также требуют активного менеджмента, чтобы избежать их ненужного накапливания.

Штабели рулонов должны храниться на достаточном расстоянии друг от друга, чтобы избежать повреждения погрузчиком соседних рулонов, последующего возникновения отходов и опасности опрокидывания штабеля. Чтобы избежать «эффекта домино» в последнем случае, штабели должны располагаться под углом около 30°.

Величина склада определяется несколькими факторами, например, такими как:

- место, требуемое для разгрузки, проверки и прикрепления на рулоны этикеток и ярлыков;

- проходы для передвижения и маневрирования погрузчиков;

- время нахождения рулонов на складе;

- диаметр и формат рулонов;

- ориентация рядов и расстояние между ними;

- максимальная высота штабеля (ширина гофроагрегата, захват погрузчика);

- специализированная бумага, форматы, препринт и т.д.;

- место для осуществления срывов с рулонов, их подготовки и передачи на гофроагрегат.

Компоновка систем подачи рулонов на гофроагрегат может быть самой разнообразной. На Рис. 1 показана довольно простая система с двумя станциями подготовки и линиями подачи на транспортировочную тележку, а также одной или более линий возврата частично использованных рулонов на склад. Рулоны подаются с приводной стороны гофроагрегата, а после их использования переходят на лицевую сторону.

Оператор заклеивает их липкой лентой, а затем перекатывает на возвратную линию, которая обычно располагается на полпути от мокрой части; можно спроектировать более одной возвратной линии, что явно приведет к ее удлинению, но уменьшит общее пространство для маневра.

Площадь гофроагрегата — 2 500 м?

Длина гофроагрегата с двумя гофропрессами, двойной поперечной резкой и штабелером обычно составляет 120 м. Нужно иметь ширину около 20 м для нормального ограждения плюс соответствующее пространство с каждой стороны — для доступа со стороны привода при техническом обслуживании и свободной удобной работы с другой стороны, а также для обеспечения нормального резервного расстояния от съемного конвейера до штабелера. Такой резерв может оказаться важным для предотвращения остановок или медленной работы гофроагрегата в случае задержек или поломок, которые влияют на цикл съема транспортной тележкой.

Вспомогательные службы гофроагрегата, такие как подача электропитания, кухня приготовления крахмального клея и бойлерная, лучше всего расположить на заводе со стороны гофропресса. Это делается по двум причинам — во-первых, для уменьшения длины кабельных и трубопроводных трасс, теплопотерь и т.д., а во-вторых, для уменьшения расстояния до главной трассы съема.

Перерабатывающие линии — 11 тыс. м?

Это достаточно большой участок, поскольку на нем находятся линия подачи на участок накопления незавершенных заказов (ННЗ), включающая транспортировочную тележку, сам участок ННЗ, транспортировочную тележку на линии подачи перерабатывающих машин, перерабатывающие машины и транспортировку на склад готовой продукции.

Обычно размер ННЗ подбирается таким образом, чтобы он мог содержать двойную выработку одной смены гофроагрегата или больше, если количество смен на перерабатывающих линиях больше, чем на гофроагрегате. Это обеспечивает место для хранения и перегрузки тех заказов, которые требуют прохождения более двух циклов на перерабатывающих машинах, например, от отдельно стоящей печатной машины на высечку и на специализированную клеильную машину.

Расчеты здесь снова зависят от ассортимента продукции, на который рассчитан завод, плюс некоторое дополнение на гибкость и на покрытие поломок машин. Прежде всего, нужно учесть количество листов в кипе для различных профилей, беря за основу типовые комбинации бумаги и высоту штабелей 1,6 ? 1,8 м, которая характерна для практики работы большинства заводов. В таблице 1 показана площадь картона в кипах, если допустить, что средняя площадь листа равна 0,6 м?.

| Штабель 1,6 м | Штабель 1,8 м | |||

| Профиль | Количество листов | м2 | Количество листов | м2 |

| А | 330 | 198 | 375 | 225 |

| С | 400 | 240 | 450 | 270 |

| B | 552 | 331 | 620 | 372 |

| E | 1000 | 600 | 1125 | 675 |

| G | 2000 | 1200 | 2250 | 1350 |

| K | 243 | 148 | 277 | 166 |

| D | 200 | 120 | 225 | 135 |

Для обеспечения стабильности кип из небольших листов следует вести расчет таким образом, чтобы высота кипы была не больше размера самой короткой стороны листа: в 3,5 раза для роликовых конвейеров или в 4 раза для пластиковых конвейеров с цепными соединениями. Если ожидается выпуск большого количества узких кип, возможно, имеет смысл вложить инвестиции в гофроагрегат со специализированным штабелером или в дополнительное оборудование, которое позволяет объединять кипы в блоки вблизи штабелера, т. к. такие блоки могут улучшить стабильность кип при транспортировке. Они также оптимизируют использование пространства на участке ННЗ. Следует тщательно продумать расположение ННЗ относительно зоны съема гофроагрегата, чтобы оптимизировать скорость работы и время движения первой транспортировочной тележки. В идеале высокоскоростные перерабатывающие машины, такие как фальцевально-клеильные линии с флексопечатью, должны располагаться ближе к съемному конвейеру, чем более медленные машины, такие как плоская высечка. Таким образом, количество перевозок на более длинные расстояния будет меньше, чем на короткие.

Длина линий ННЗ должна составлять около 20 м для того, чтобы можно было накопить примерно дюжину кип или блоков картона. Чтобы избежать нерационального использования пространства, можно сделать конвейерные линии разной ширины в соответствии с пропускной мощностью и максимальной шириной различных перерабатывающих машин.

Очень широкие листы могут проходить по двум смежным линиям. Однако при самом лучшем расчете на заводах с нормальным широким ассортиментом заказов не часто удается достичь использования пространства ННЗ намного более 65%. 60% уже достаточно хорошо, поэтому делайте расчеты соответствующим образом.

На станциях многократной поперечной резки на гофроагрегате обычно выполняются незавершенные заказы. Для окончательной комплектации завершенных заказов здесь требуется участок накопления и сортировки с короткими конвейерами обратного хода. За штабелером гофроагрегата часто имеется зона, на которой можно с удобством расположить такой участок. А если съемные конвейеры удлиняются для обеспечения более обширной резервной зоны после гофроагрегата, это может освободить полезное пространство рядом с сухой частью и сушильным столом гофроагрегата.

Расстояние между линией транспортировочной тележки, осуществляющей подачу на перерабатывающие машины, и тележкой или конвейером, на которые производится съем после переработки, определяется по самой длинной линии подача/переработка/съем с учетом всех факторов:

- резервной зоны на подаче;

- поворота или опрокидывания кипы;

- челночной тележки;

- расстояния для открывания машины при настройке;

- штабелера или счетно-съемного устройства;

- устройства для обвязки пачек;

- поддоноукладчика и т.д.

Еще одно ограничение может возникнуть, если удаление отходов из зоны переработки идет по подземному конвейерному туннелю. В таком случае расположение этой линии определяется тем оборудованием, которое производит отходы.

Длина линий подачи на перерабатывающие машины должна быть как минимум достаточной для двух или трех кип и одновременно иметь запас для тех машин, которые при настройке открываются. Этот запас должен составлять минимум шесть метров. В зависимости от ассортимента следует продумать поперечное расположение конвейерных линий с реверсивным приводом для реверсивной подачи заказов с несколькими циклами изготовления или для байпаса непереработанных листов.

Готовая продукция

Первое решение, которое здесь необходимо принять, это как подавать продукцию на склад — погрузчиком или по конвейеру. В общем, если на выходе перерабатывающих машин формируются поддоны, возможно, наиболее безопасным и быстрым способом транспортировки в зону обвязки/упаковки является погрузчик с захватом сверху. Если же пакеты формируются или укладываются на поддоны в конце транспортировочной линии, возможно, более экономично и эффективно использовать конвейер, имеющий резервное место как дополнительное преимущество. Однако, поскольку некоторые кипы или пачки, выходящие с переработки, могут быть очень нестабильными, такой конвейер должен работать, включаться и останавливаться очень плавно. Желательно было бы использовать либо ролики с очень малым шагом либо, предпочтительнее, конвейеры с пластиковыми соединениями. На каждой пачке также потребуется индивидуальная этикетка или ярлык со штрих-кодом, указывающий размер пачки, модель обвязки и инструкции по упаковке.

Размер склада готовой продукции должен отвечать требованиям вашей работы и рынка. Вы можете, например, сэкономить на настройке высечки путем выполнения крупных заказов, которые отгружаются регулярно, но при этом вам потребуется больше места для хранения этой продукции. Какова ваша цель — изготовление строго в срок или доставка строго в срок? Эти решения нужно принимать на стадии планирования. Конечная компоновка должна, опять-таки, обеспечивать будущее расширение.

Площадь склада готовой продукции и отгрузки — 7 тыс. м?

Это приблизительная разумная оценка, но, как и в случае со складом рулонов, она может значительно колебаться в зависимости от ассортимента, среднего объема заказов, среднего размера грузовиков и радиуса доставки, а также от политики компании. Кроме того, она будет зависеть и от того, что используется для загрузки грузовиков — угловые конвейеры или автоматическая система загрузки.

Другие функции — 4 тыс. м?

Сюда входят административные помещения, зоны для отдыха и обучения персонала, котельная, зона кипования отходов, кухня приготовления крахмального клея, механическая мастерская и кладовая. Производственные офисы, склады и мастерские штампов и клише, помещение приготовления и хранения красок могут разместиться на мезонинном этаже над перерабатывающим участком с установкой лифта к системе автоматической транспортировки на участок ННЗ, который можно запрограммировать на транспортировку инструментов и материалов к каждой машине. За периметром здания потребуется организовать определенные участки для таких позиций, как бункеры крахмала, емкости воды для спринклерной системы, дорога для грузовиков, места для парковки и маневрирования вблизи зоны отгрузки, аварийная дорога непосредственно вокруг завода, автомобильная стоянка для персонала и посетителей. В следующей статье мы рассмотрим вопросы защиты окружающей среды, техники безопасности и другие для нового завода, затем для более мелкого перерабатывающего завода и завода по производству заготовок.

Шум

В соответствии с законодательством по охране окружающей среды нужно выдерживать установленный уровень шума для работников и лиц, находящихся рядом с объектом шума. В последнее время на гофроагрегатах ставят звукоизоляционные кабины, чтобы снизить уровень шума и контролировать качество воздуха. Стоимость кабины довольно высокая, поэтому обычно их устанавливают только с новыми гофроагрегатами — оправдать расходы на основе возврата капиталовложений позже невозможно, поэтому только законодательные акты или невозможность нанять рабочий персонал могут привести к модернизации.

Основные зоны с высоким уровнем шума на гофроагрегате — это гофропресс, узел склейки, резка, система удаления кромки и вентиляторы-разрыватели. Источником внешнего шума, влияющего на находящихся по соседству жителей, могут быть сепараторы циклонного типа для удаления отходов/воздуха и сам гофроагрегат. Циклонные установки уже не используют на современных установках для удаления отходов и гофропрессах без прижимных валов, и таким образом снижают допустимый уровень шума. Но данный вопрос до конца не решен, работа в этом направлении продолжается. Кабина на гофроагрегате способствует снижению внутреннего и внешнего уровня шума, но если машина расположена возле наружной стены, она все равно будет создавать значительный уровень шума. Если разместить между гофроагрегатом и внешним миром склад рулонов, это позволит создать хороший противошумный барьер.

В зоне переработки основными источниками шума являются вакуумные самонаклады, участки просечки и высечки. Уровень децибел достаточно высокий, но его мгновенно поглощают стопы гофрированного картона (великолепный изоляционный материал), которые стоят вокруг, и уровень крыши, который снижает уровень отраженного шума. Поверхностной обработке подвергают структурированные поверхности и панели, чтобы сдерживать отражение и образование шумовой вибрации. По нормативным актам в этой зоне должна быть установлена звукопоглощающая кабина, в основном, для того, чтобы защитить операторов.

Операторов в зонах с высоким уровнем шума необходимо обеспечивать устройствами защиты органов слуха и требовать, чтобы они ими пользовались. Эти устройства могут давать дополнительные рабочие преимущества в случае использования радиосистем для общения между операторами. Всё еще требуется устанавливать звукозащитные кожухи над всеми генерирующими шум машинами, а на некоторых новых заводах такие кожухи даже полностью закрывают гофроагрегат. Они дают дополнительное преимущество — позволяют улучшить качество и циркуляцию воздуха в машинном зале и на заводе в целом.

Чистота воздуха

Воздушная пыль представляет опасность для здоровья людей, поскольку она может вызывать различные расстройства дыхания, а также представляет потенциальную пожаро- и взрывоопасность. Большинство перерабатывающих предприятий поставляет свою продукцию пищевой промышленности, так что эта пыль также представляет потенциальную гигиеническую опасность.

В дополнение к этим требованиям на большинстве современных заводов имеются отдельно стоящие высококачественные печатные машины. Качество печати стандартных флексопечатных машин всегда является коммерческим аргументом при продажах, и частые остановки для очистки печатных клише не способствуют производительности.

Таким образом, производящие пыль элементы нужно ограждать, либо убирать, либо, по возможности, проектировать их установку вне завода, например, как в случае пневмоконтейнеров для удаления пыли и отходов, на которых происходит встряхивание пыли. Гораздо лучшим решением может оказаться подземный конвейер для отходов, проходящий под производящими отходы узлами. Заводской воздух необходимо фильтровать и рециркулировать (для сохранения тепла в холодное время года) со скоростью до шестикратного воздухообмена в час.

Теплоизоляция

На заводе должна быть хорошая теплоизоляция, защищающая от перепадов температур при низкой температуре окружающей среды, от потери энергии в холодных регионах и от чрезмерно высоких температур и влажности в теплых регионах. Уже есть несколько заводов, где установлены системы кондиционирования на некоторых участках (там, где проводят совещания и собирается большое количество людей). Это может помочь, если определенные зоны или машины закрыты. Можно удалить большие двери между складом рулонов и заводом, но в этом случае нужно поставить рельсы, которые будут проходить через небольшую дверь в стене между складом рулонов и гофроагрегатом, чтобы ограничить количество воздушных потоков между ними. В жарких регионах таким образом можно отделить гофроагрегат (основной источник выработки тепла) от промежуточного буферного склада и зоны переработки.

Противопожарная защита и аварийные выходы

Соответствующие кабины в определенных зонах и на машинах, как упоминалось выше, могут создать противопожарный барьер. Обязательно на всей территории завода должна быть установлена спринклерная противопожарная система. Страховые компании не в восторге, если завод представляет собой сплошную металлическую конструкцию с обшивкой, и просят надбавку за страховку по сравнению с заводами из стали и бетона. Основное и вспомогательное оборудование должно быть расположено таким образом, чтобы пути эвакуации при пожаре на территории были свободны. Эти пути нужно четко отметить, и обязательно ознакомить с ними персонал в процессе проводимых пожарных учений. Четко по периметру вокруг здания должна быть проложена достаточно широкая дорога, которая обеспечит беспрепятственный проезд пожарных машин к зданию.

Все описанные выше принципы касаются гофрозаводов любых размеров. Указанные требования касаются площади и оборудования крупных заводов производительностью 90 тыс. тонн в год.

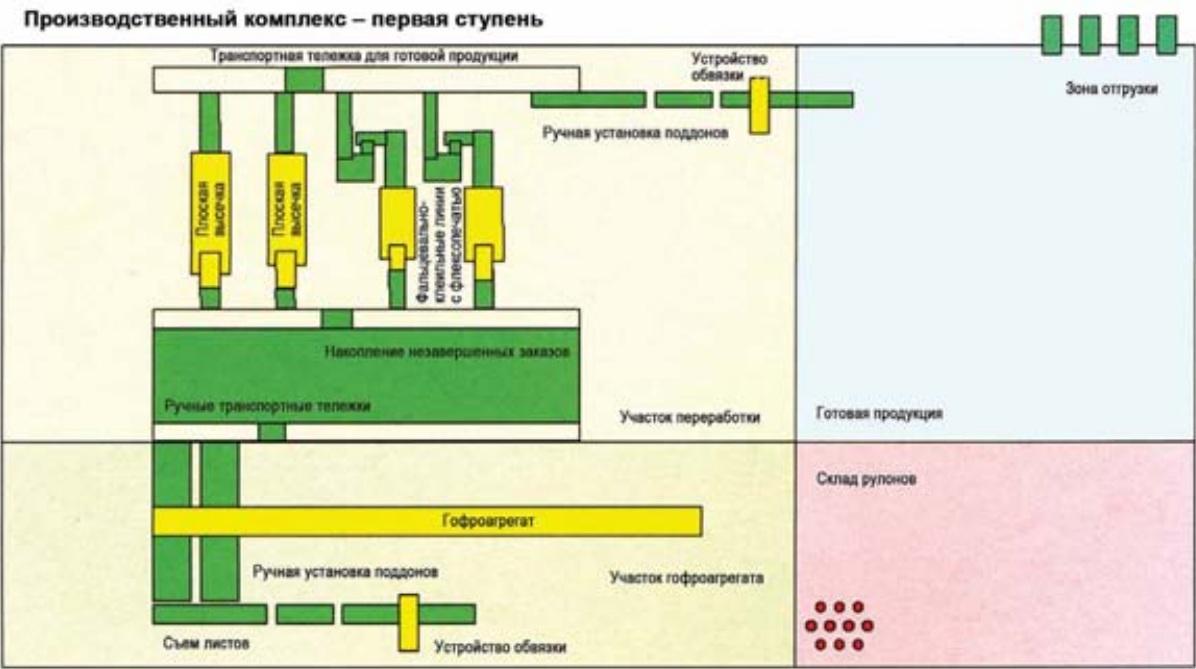

Гофрозаводы небольшого размера, установки по производству специализированной продукции или пилотные установки.

Производительность 25-30 тыс. тонн в год в две смены.

Аналогично крупным установкам, здесь для участков гофрирования и переработки используется компоновка типа «L». Но характеристики гофроагрегата, количество перерабатывающего оборудования, транспортировка материалов, размеры и характеристика здания будут другими. Компоновка также должна обеспечивать последующее расширение гофроагрегата, перерабатывающих линий, склада рулонов, склада готовой продукции или участка отгрузки. Это особенно верно для пилотных установок в регионах открытия нового рынка, а также касается заводов по производству специализированной продукции, которые должны иметь возможность последующего развития с ростом рынка.

Для пилотной установки наиболее вероятным будет выбор гофроагрегата шириной 2,5 м или больше. Если в начальный период для удовлетворения потребностей заказчиков не требуется бумага с форматом по полной ширине агрегата, можно установить более узкое сукно на сушильном столе, а гофровалы всегда можно уменьшить согласно максимальной требуемой ширине. Они являются основными быстроизнашивающимися деталями, а капиталозатраты на дополнительную ширину машины не очень высоки. На установках по производству специализированной продукции или на установках-спутниках основного производства наилучшим решением будет применение агрегата меньшей ширины. Это позволит экономно использовать образующиеся на бумажной машине более дешевые «спутники».

Съем листов может оказаться значительным фактором для обоснования капиталовложений в такую установку; это учтено в компоновке. Длина пролета гофроагрегата будет не сильно отличаться от длины пролета для более крупной установки, если в ней будут учтены факторы гибкости и расширения в будущем.

Размеры участка хранения незавершенных заказов и зоны переработки показаны больше, но они обеспечивают простоту контура здания и значительное расширение в будущем с минимальными разрушениями. Здесь есть четкий выбор в зависимости от локальной стоимости зоны застройки, вероятности роста в ближайшем будущем и прочих факторов.

Быстрая транспортировка листового картона к специализированному участку отгрузки с приводной стороны гофроагрегата освобождает участок транспортировки и хранения незавершенных заказов от этого дополнительного объема. Аналогичный подход можно применить и к более крупному заводу при наличии достаточной пропорции производства листового картона.

Фактический выбор перерабатывающих машин будет зависеть от специфического ассортимента. Пачки, выходящие с переработки, направляются транспортировочной тележкой или по накопительному конвейеру на установки штабелирования и обвязки, а затем перемещаются на склад или на отгрузку с помощью вилочных погрузчиков.

Площадь предложенной на Рис. 2 компоновки составляет около 42,6 тыс. м? и обеспечивает множество возможностей для расширения до 61 тыс. м? или больше на участке земли площадью около 10-12 акров.

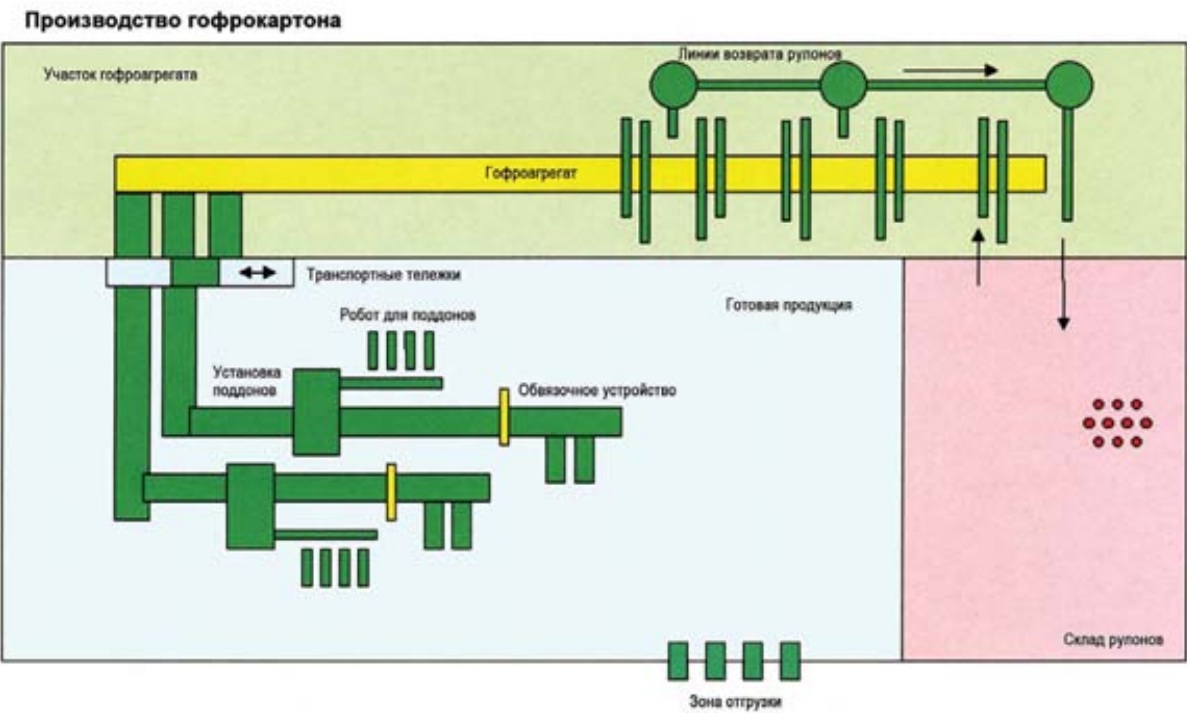

Заводы по производству заготовок

Заводы по производству заготовок обычно характеризуются исключительно высокой производительностью, низким уровнем отходов и высокой степенью обслуживания клиентов. Они действительно переводят гофрокартон в область товаров широкого потребления. Этот рынок с высокой конкуренцией и запросами требует большой гибкости, как показано на приведённом ниже Рис. 2 примере компоновки.

Такая работа характеризуется коротким производственным циклом, небольшими объемами заказов как в мокрой, так и в сухой части гофроагрегата и требованием отличной презентации конечной кипы заготовок на поддоне.

Таким образом, начиная со склада рулонов, операции по подготовке, транспортировке и подаче рулонов на гофроагрегат и их возврату на склад должны проходить гладко вследствие частых смен рулонов. Необходима как минимум небольшая автоматизация.

На Рис. 2 представлена самая простая компоновка, которая может быть на практике. Подготовленные рулоны подвозятся погрузчиками к соответствующим раскатам гофроагрегата с лицевой стороны машины. Это не совсем правильно, так как погрузчики в рабочей зоне представляют потенциальную опасность для работы, здоровья и гигиены. Здесь можно дополнительно обдумать новые капиталовложения, например, в желобчатые цепные конвейеры с поворотными столами, по которым рулоны будут поступать к нужной рабочей станции.

Частично использованные рулоны снимаются со стороны привода гофроагрегата и вручную перекатываются на возвратный желобчатый цепной конвейер с поворотными столами, по которому они возвращаются в пункт сбора на складе. Самые широкие гофроагрегаты обеспечивают максимальный выход продукции на каждого оператора и минимальный уровень отходов. На них обрезь одной и той же ширины составляет меньший процент от ширины машины, а также появляется больше возможностей для максимального повышения эффективности раскроя.

Тройной штабелер (Рис. 2) играет важную роль на заводе по производству заготовок, где будут производиться некоторые исключительно короткие заказы. Длинный заказ из определенной марки сырья может быть прерван коротким, который будет отводиться на третью станцию штабелера. Для полного достижения всех преимуществ такой работы необходимо чистое разделение кип на конвейерах штабелера.

Клиенты требуют, чтобы кипы имели внешний вид самого высокого качества, поэтому на заводе по производству заготовок просто не имеет смысла экономить на характеристиках работы штабелера или на последующих конвейерах. На некоторых предприятиях, специализирующихся на мини- или микрогофрокартоне, было решено, что имеет смысл вложить инвестиции в аэраторные установки, чтобы проверять качество печатных характеристик поверхности листов и обеспечивать получение идеально аккуратных кип. Необходимо устройство для группирования кип, а затем кипы или блоки кип направляются по конвейеру на одну или две параллельных линии упаковки.

При производстве заготовок обычно требуется устройство для точного подсчета листов, а также подсчет листов в кипе. Устройства для укладки прокладных листов под кипой и над ней, а также установки уголков имеют большое значение для предотвращения последующего повреждения верхних и нижних листов при обвязке. Затем кипы или блоки поступают на станцию укладки на поддоны; поддоны подаются устройством подачи или роботом, кипа «центруется» на них и готовится к обвязке. Одна линия также может включать установку упаковки в полиэтиленовую пленку.

Обвязочные устройства (Рис. 2) работают в автоматическом режиме, и поддоны проходят в пункт сбора, где они могут поступать на вилочные погрузчики для погрузки в автотранспорт или подаваться на склад.

В развитых странах для сохранения конкурентоспособности количество персонала должно быть минимальным. Это означает высокий уровень автоматизации и надежный пакет программного обеспечения для менеджмента, включая систему управления складом рулонов и готовой продукции, а также полное слежение за любым заказом, произведенным на заводе.

Площадь застройки такого завода зависит от многих эксплуатационных факторов, таких как: склад сырья, ширина гофроагрегата, частичное выполнение заказов, потребности склада готовой продукции, сортировка вагонов. Однако обычно требуется площадь около 36,5 тыс. м?.

Выработка напрямую зависит от таких факторов, как ширина гофроагрегата и количество рабочих смен, но высокая конкуренция на рынке способствует максимальному повышению производительности предприятий, что ведет к максимальному увеличению ширины гофроагрегатов и сведению к минимуму трудозатрат.

На данной компоновке представлен гофроагрегат шириной 2,5-3 м, двойная поперечная резка и станция штабелирования. Каждая упаковочная линия может обрабатывать 120 поддонов в час.